PPS注塑制品常见缺陷分析及解决方法:

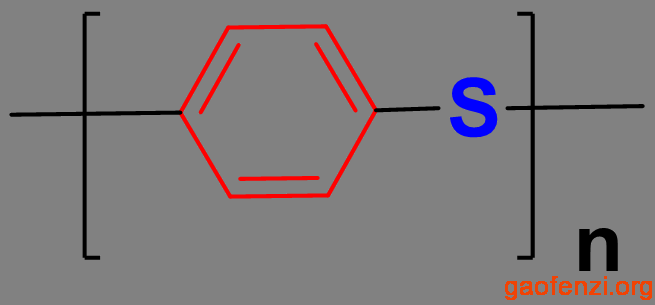

聚苯硫醚,全称为聚次苯基硫醚,英文名称polyphenyleneSulfide(简称PPS),是分子主链上带有苯硫基 的热塑性工程塑料。目前,它是耐高温工程塑料中价格最低而又能以一般热塑性塑料加工方法成型的品种。产品性能优良,现就一些使用体会及产品性能作介绍,在实际生产过程中,我们遇到的一些问题,现就几种较常见的制品缺陷来加以分析和探讨。

聚苯硫醚是以苯环和硫原子交替排列构成的线型高分子化合物,由于苯环的刚性结构 软性的硫醚键连结起来,使其具有优良的耐热性、阻燃性、耐介质性以及与其它无机填料的良好亲和性。但未改性聚苯硫醚的抗张强度、抗弯强度仅属中等水平,伸长率和冲击强度也较低。因此,聚苯硫醚常采用玻璃纤维以及其它无机填料增强填充改性,使其在保持耐热性、阻燃性和耐介质性的同时,进一步提高物理机械性能.

【推荐文章】:详细聚苯硫醚PPS注塑工艺

一、制品耐温低 ,变色.出现变黑.黄纹及黑点:

由于聚苯硫醚共混性好,具有极好的刚性,通过添加玻璃纤维,其刚性能进一步提高.PPS的耐热性很好,通常注射料筒温度设定在280~340℃,生产的产品耐温都在200℃以上长期使用温度,可为什么在生产一些电器制品时,经常会出现变色现象呢?这是因为现在市场竟争激烈,为了降低生产成本,有些厂家生产中低档制品时使用再生料(回收料),添加一些其他材料,自己加入阻燃剂、填充剂等配混的料,由于这些料品流驳杂,而塑化要求比较高,工艺方面控制比较困难,从而出现这样那样的问题.

PPS其熔点(282~285℃)添加的材料熔化温度相差太大,造成添加的材料烧伤、气化、碳化、颜色变色变黑出现有.黄纹及黑点现象.

针对上述现象,需从以下几个方面进行考虑和寻找解决方法:

(1) 如果在生产过程中一直有变色现象,就需首先检查用料是否有问题,比如掺杂了其它料及异物,来的新材料是否存在质量问题,使用的回收料是否合格,配混料是否配方配法正确等,一一排除后,再检查其它原因.

(2) 工艺条件方面:主要考虑熔融温度,一般要逐段降低料筒温度,特别是前两段的温度,而且针对不同的材料使用不同的温度,如尼龙共混改性聚苯硫醚;可显著提高冲击强度.虽然聚苯硫醚和尼龙两者的熔融温度和热分解温度相差悬殊,亲和性不够理想,但它们在较高温度下却能产生十分优良的熔混效果.温度从料筒到喷嘴分段控制,依次为260℃. 280℃.300℃.310℃ .PC聚碳酸酯.PPO聚苯醚.PTFE聚四氟乙稀.PI聚酰亚胺.等等共混改性聚苯硫醚各种规格的材料,料筒加热温度都有差异,当然,成型温度的最终选定还要综合考虑制品形状、尺寸、模具结构、制品性能要求等方面.另外,若螺杆转速太快、背压太高、注射速率太快,以及喷嘴孔径、浇道、浇口尺寸太小等都会使熔体产生高的剪切热,造成PPS出现熔体破裂现象,而且易使模腔内气体不能及时排出,造成制品局部灼伤而变黑.

(3) 用料、操作方法方面:若一开机就发现有黑点,这多半与料筒存料有关.故须注意操作方式方法,当开机前料筒所存料为PPS时,要用新料在成型温度下将料筒清洗3~4次(对空注射),如果所存料为别的料,特别是热稳定性差的料如PVC、POM等,这就要求在开机时不能升高温度,而且不能用PPS清洗料筒,只能在较低温度下用热稳定性好的料如PS聚苯乙烯、PE聚乙烯等清料,清洗干净后,再把料筒温度升至PPS正常加工温度,然后用PPS料清洗一下,方可进行加工.在加工过程中,若需临时中止生产,则需将料筒温度降到280℃以下保温,(因PPS的熔化温度为280℃),以免时间过长物料分解而变色.

二、制件表面质量不好,不光,玻纤外露:

出现以上几个方面的问题,其主要原因是模具温度偏低,造成制件表面质量不好.

由于聚苯硫醚是结晶性高分子化合物,模具温度对聚苯硫醚制件性能有明显影响. 制件因遽然冷却而得不到充分结晶,从而使其机械强度、材料的耐热性有所下降:模温提高,制件结晶性随之而提高,刚性也同时提高. PPS注塑件的结晶状况受熔体冷却速率的影响. 熔体冷却速度快,PPS粘度大幅增加导致链段活动性降低, 链段重排跳进晶格的极遇变小,结晶受到限制甚至不能很好地结晶, 结晶度小;当熔体冷却速度慢则来得及结晶, 结晶在很大程度上不断扩大, 模温提高,制件结晶性随之而提高.

(1).在通常情况下模具温度均应控制在120℃以上,-为什么要进行模具加热?因为模具温度在38℃成型的聚苯硫醚制件结晶度小于5%,可以说零件虽然基本成型了,但零件的内部结构还没有达到要求.要想提高零件结晶度!必须进行后处理,在204℃下热处理30min,其结晶度可提高到60%,所以在注射成型工艺细则中规定;工序热处理:制品要求在48小时内进行处理.将制品放入烘箱中,其厚度不超过制品的三倍,在1小时内室温升止200℃,保持2小时后,( 零部件比较大时,时间向后延缓)切断电源随烘箱冷却止室温,取出制品.

但是要说明模具温度偏低成型的制品. 表面光洁度不够好,形成亚光对要求表面光洁度不高的零部件,基本能满足要求.

注:要求零部件表面光洁度高的, 模具温度均应控制在120℃以上.

(2). 模具型腔表面光洁度不高也是零部件表面光洁度不高的原因之一; 要求表面光洁度高的零部件, 模具型腔抛光、镀烙再抛光、之止达到使用要求.

三、制件开裂等现象;

这主要是由于制品内部存在内应力的缘故. 内应力是指在没有外力的情况下,塑料内部由于成型不当、温度变化等原因所产生的应力,其本质是塑料分子高弹变形被冻结在制品内而形成的. 塑料制品的内应力可影响制品的力学性能和使用性能,如产生翘曲、变形甚至细小裂缝:内应力还会使注塑制品在流动方向上显示出较高的力学性能,而垂直于流动方向的强度则较低,使制品性能不均匀,从而影响制品的使用.特别是当制品受热或与特殊溶剂接触时将会加速开裂.PPS制品的内应力是由取向应力和温度应力引起的,有时也与脱模不当有关.

(1)取向应力

注射制品内部大分子取向后易产生内应力,造成应力集中.在注射成型时熔体(料)迅速冷却,在较低温度下熔体粘度较高,取向的分子不能充分松弛,如此产生的内应力对零件的力学性能和尺寸稳定性都有影响.所以熔体温度(料筒温度)对取向应力的影响最大,提高熔体温度(料筒温度) 对熔体粘度下降,因而剪切应力和取向应力降低.

- 在高的熔体温度(料筒温度)下取向应力的松弛程度较大,但当粘度降低时,注射机螺杆传递到模具型腔的压力增大,可能使剪切速率提高,导致取向应力增大.

- 保压时间太长, 取向应力增大: 提高注射机压力同样会因剪切应力和

剪切速率的增加而引起取向应力增大.

- 注塑制品厚度对内应力也有影响, 取向应力随注塑制品厚度的增加而降低,因为厚壁注塑件冷却缓慢, 熔体在模腔内冷却、松弛时间较长,取向分子有充足的时间回到无规状态.

- 若模具温度高,熔体冷却缓慢,可使取向应力减少.

(2)温度应力

塑料在注塑时熔体温度(料温)和模具温度之间温差很大,这使靠近模壁的熔料冷却较为迅速,因而产生了在制品体积内分布不均匀的应力.

- 由于PPS的比热容较大,导热系数小,制品表面层比内层冷却快得多, 制品表面所形成的凝固壳层会阻碍内部继续冷却时的自由收缩,其结果引起制品内部产生拉伸应力、而在外层则产生压缩应力.

- 热塑性塑料由收缩产生的应力越大,则材料在模内因压实作用所产生的应力越低,即保压时间短,保压压力低,可很好地减小向应力.

- 制品的形态和尺寸对内应力也有很大的影响. 制品表面积与体积之比越大, 表面冷却越快, 取向应力、温度应力也越大. 取向应力主要产生在制品的表层内,因此,可以认为取向应力应该随制品的表面对其体积之比的增加而增大.

- 若制品厚度不均匀或制品带有金属嵌件都容易产生取向应力,所以嵌件和浇口都宜设置在制品厚壁处.

通过以上几个方面分析;

由于塑料的结构特征及注塑工艺条件的限制,要完全避免内应力是不可能的,只能尽量减小内应力或尽量使内应力在制品内分布均匀.

其方法是:

- 注射温度对制品内应力大小影响很大,因此要适当地提高料筒温度,保证物料塑化良好,使组分均匀以降低收缩率,减小内应力;提高模具温度,使制品冷却缓慢,以松弛取向分子,降低内应力.

- 过高的保压时间太长压力可使塑料分子取向作用増大而产生较大的剪切力,使塑料分子有序排列, 制品取向应力増大,因此,要尽量采用较低的注射压力;若保压时间太长,模内压力由于补压作用而提高,熔料产生较高的受挤压效应,分子取向程度提高,使制品内应力増大, 因此保压时间不宜太长.

- 注射速率对注塑件内应力的影响比温度、压力等因素要小得多,不过最好采用变速注射、即快速充模,当模腔充满后改用低速,变速注射一方面充模过程快,减少熔接痕,另一方面低速保压可减少分子取向.

- 设计浇口位置,一般来说浇口位置都宜设置在制品厚壁处,扁 平制品要用平浇口、扇形浇口;PPS材料不适应潜伏式点浇口.顶出装置应设计成大面金属面积顶出;脱模斜度要大.

- 当制品带有金属嵌件时, 嵌件需预先加热(一般地要求加热200℃左右),以防止金属材料与塑料材料线膨涨系数不一致而产生内应力.过渡处需用圆弧过渡.

- 出模后制品要在24小时内进行后处理,消除内应力.热处理的温度为200℃左右,保温时间2~3小时.其实质是使塑料分子中的链段、链节有一定的活动能力,冻结的弹性变形得到松弛,取向的分子回到无规状态。

本文作者:冉文卿, 陕西华达科技有限公司