3D打印技术在医疗器械领域的发展日趋进步,其中金属材料因其耐高温、耐腐蚀、力学强度高、生物相容性好等优势,作为3D打印的原材料应用尤为广泛。在利用金属粉末打印多孔结构的骨科植入物的过程中,金属粉末的质量、打印过程参数设定影响着产品的使用性能,由于金属粉末熔融不彻底,打印完成后的产品会存在金属粉末附着的情况,金属粉末粒径小,若金属粉末去除不彻底,产品在植入人体后,存在金属颗粒脱落的可能,从而引发并发症的风险会大大提升,也同样对产品的安全有效性产生影响。

金属粉末的去除过程主要可以分为两个步骤:

一、金属粉末去除

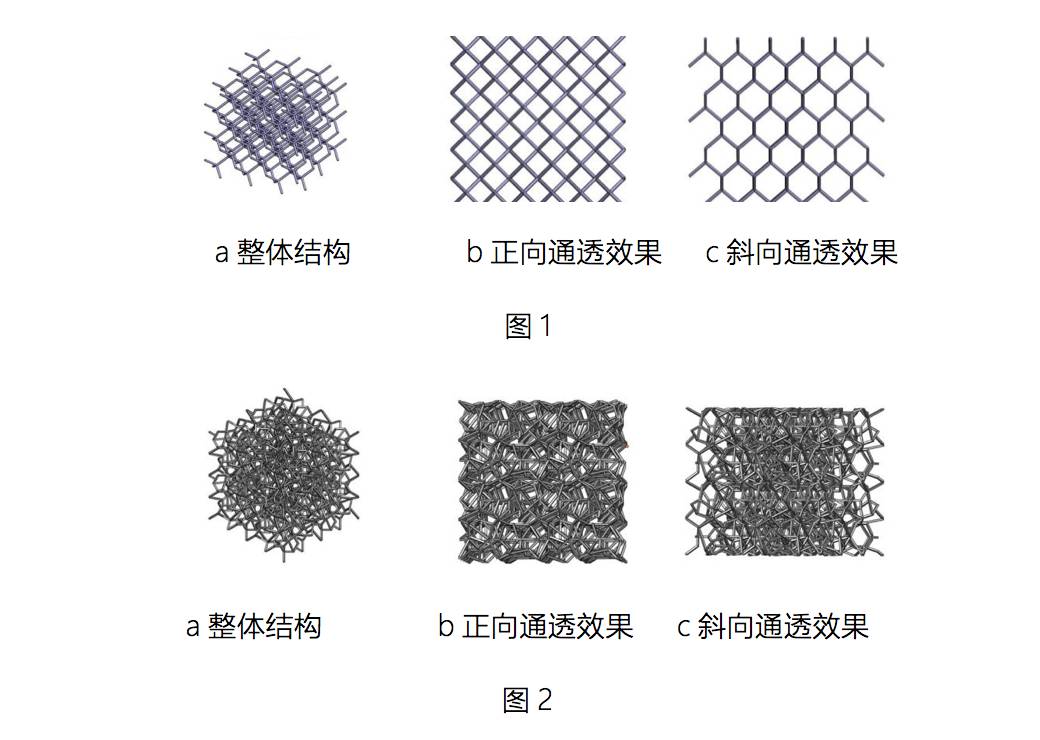

首先,根据产品特点制定清除方案。常见的3D打印多孔结构有两种,一种是规则且在多个方向上均有良好的目视贯通性的多孔结构(如图1所示),如椎间融合器、椎体假体、骨缺损填充物等有较大厚度的多孔结构;另一种是不规则且目视通透性较差的多孔结构(如图2所示),通常为厚度较小的多孔层或者无需彻底通透的产品多孔表面,如髋臼杯外侧骨结合界面(其基底是实体金属),此类结构厚度一般不超过目视通透深度以保证喷射清理的彻底。

通过高压喷射的方式,按规定方向、角度、喷射压力、喷射时间进行粉末去除。如利用压缩空气和同种金属粉末微粒喷射冲击去除金属粉末,这种方法是在粉末去除的过程中使用0.5Mpa~0.6Mpa的压缩空气裹挟夹带大量同种金属粉末微粒,对工件表面以及孔隙内部的未熔金属末颗粒进行喷射清理,通过多个规定的不同方向(目视贯通方向)的喷射清理基本可以清除孔隙内部的残留未熔金属粉末。

二、清洗

高压喷射后产品实际上仍存在少量的粉末残留,对产品还应进行清洗过程的处理。

(一)常用的清洗方法

1.浸洗、煮洗法

浸洗、煮洗是一种比较原始的清洗办法,常用于粗洗。浸洗是将待清洗的零部件浸泡在清洗液外,依托清洗液和污垢之间发生的物理、化学反应而使污垢逐渐软化、亲松,逐步转为游离状态,最终从零部件表面脱落下去。

2.压力冲洗法

高压冲洗是利用高压射流技术破坏附着在零部件的残留污垢。高压冲洗常应用于船舶除锈和清除船体外部沾附的海生物;铁路机车车辆修理部门应用高压冲洗去清洗转向架及车底部,除了能清除污垢外,还用于冲洗铁锈、旧漆层等。

3.蒸汽浴清洗法

蒸汽浴清洗是根据卤代烃类有机溶剂的理化特性,利用其蒸汽对金属零部件表面的油污及油脂进行清洗的一种办法。最常用于蒸汽浴清洗的卤代烃类有机溶剂为三氯乙烯。由于三氯乙烯具有较强的除油污、去油脂能力以及一些其他的特点,故而在清洗油污方面有其独到的功效。

4.超声波清洗法

超声波是指频率高于20KHz的声波,其能量可以改变材料状态或性能。超声波的机械振荡具有粉碎固体、雾化、乳化、匀化、提取和凝聚的作用。在清洗的过程中,气泡冲击波能破坏不溶性的污物,使其分散脱落于溶液中。通过超声波的震荡,可实现清洗剂的加速搅拌和扩散作用,加速可溶性污物的溶解。超声波清洗具有清洗速度快,质量高的特点,不仅易于实现清洗自动化,还适用于形状复杂表面的细致清洗,骨科类植入物产品的清洗常使用该方法。

5.等离子清洗

等离子清洗的机理是依靠处于“等离子态”的物质,通过“活化作用”达到去除物体表面污渍的目的。等离子体清洗通常包括以下过程:

(1) 无机气体被激发到等离子态。

(2)气相物质被吸附在固体表面。

(3)被吸附基团与固体表面分子反应生成产物分子。

(4)产物分子解析形成气相。

(5)反应残余物脱离表面。

从目前各类清洗方法来看,等离子体清洗在所有清洗方法中作为剥离式清洗效果最为彻底。

6.电子清洗法

电子清洗法是利用高频电场改变水的分子结构,使其防垢和除垢。当水通过高频电场时,其分子物理结构发生变化,原来的缔合链状大分子断裂成单个水分子,水中盐类的正负离子被单个水分子包围,运动速度降低,有效碰撞次数减少,静电引力下降,使得水中盐离子无法结垢,从而达到防垢目的。同时由于水分子偶极矩(正、负电荷中心间的距离和电荷中心所带电量的乘积)增大,使其与盐的正负离子(水垢分子)吸合能力增大,从而水垢变得松软,容易脱落,以达到除垢的效果。

7.化学清洗法

化学清洗法是利用化学药剂使表面污染或覆盖层(如垢层)发生化学反应,从而达到清洗的目的,如对垢层的酸洗、碱洗等。为使基材在化学清洗中不受腐蚀或使腐蚀率控制在允许范围内,通常在化学清洗液中加入适量的缓蚀剂和起活化、渗透、润湿作用的添加剂。

(二)3D打印产品金属粉末的清洗方法

基于现有的常用清洗方法,针对3D打印医疗器械的结构特点,生产企业应选择适宜的清洗方法。为保证金属粉末的彻底清洗,可进行多次清洗或多种清洗方式交互使用。

目前可用于3D打印产品清洗的主要方法如下:

1.高压水冲击清洗

在冲击清洗的过程中,针对不同产品需规定水射流的不同入射角度,通过工件的旋转和喷头变换角度以实现对工件的全方位清洗,从而避免喷射压力不均匀和清洗盲区,以进一步清除多孔网格内残余的少量游离金属粉末颗粒。

2.超声波震荡清洗

由于超声换能器频率与波长成反比,波长大小与气泡直径大小有关,而气泡直径与其气泡冲击能力有关。通常频率低,波长大,气泡直径大,内部冲击能力高。生产企业应确定适宜频率的超声换能器,以进一步清除极少量的残余粉末。

骨科植入物产品的清洗过程是产品生产质量体系中的重要一环,直接影响产品临床使用效果,而3D打印医疗器械因其原材料是金属粉末,生产工艺亦有别于传统的机加工,使得产品的清洗难度进一步加大。

目前,3D打印金属粉末的去除仍是生产企业需解决的技术难点之一,各生产企业大多基于自己的研究成果设计粉末去除方法,并没有形成统一的工艺流程。因此,急需结合3D打印产品的结构特点及现有的清洗工艺研究建立有效的、标准的金属粉末去除方法,一方面可用于指引生产企业解决相关技术瓶颈,另一方面在质量体系中实现良好的过程控制也是降低产品安全有效性风险的重要措施。

审评四部 孙嘉怿 刘斌 供稿

本文转载自:CMDE,仅供参考。